Polipropilena atau polipropena merupakan polimer termoplastik yang terbentuk dari monomer C3H6. Digunakan pada banyak keperluan baik dalam industri maupun kemasan makanan. Polipropilena ini digunakan baik sebagai plastik maupun serat. Bahan ini merupakan bahan yang relatif murah, mudah dibentuk, ketahanan rendah dengan tampilan luar yang baik. Permukaan material ini seperti lilin dan mudah digores. Kekakuan dan kekuatan biasanya ditingkatkan dengan menggunakan bahan penguat dari gelas, kapur atau talc. Bahan ini buram tetapi bahan ini dapat diwarnai dengan banyak macam warna. Polipropilena sama dengan HDPE tetapi lebih kaku dan meleleh pada suhu 165-170ºC.

Sifat-sifat dari polipropilena yaitu :

· Bersifat ringan dan memiliki densitas yang rendah

| | Polymer Melt Index | Density (gr/ml) |

| LDPE (Low Density Polyethylene) | 0.2 - 20.0 | 0.916 - 0.930 |

| HDPE (High Density Polyethylene) | 0.2 - 25.0 | 0.950 - 0.960 |

| Polypropylene | 2.0 - 50.0 | 0.910 - 0.928 |

· Tahan terhadap tekanan tinggi

· Tahan terhadap suhu tinggi karena titk lelehnya sekitar 165-170ºC

· Memiliki sifat dielktrik yang baik

· Tahan terhadap suasana basa dan asam, pelarut organik tetapi kurang tahan terhadap pelarut aromatik, alifatik dan yang mengandung klor juga terhadap sinar UV

· Tidak beracun

· Tidak berwarna

· Mudah diproduksi dan merupakan material yang ekonomis

Umumnya polipropilena yang biasa digunakan adalah polipropilena isotaktis dimana semua gugus metil berada pada sisi yang sama dalam rantai polimer, yang digambarkan seperti:

Polipropilena lain yang juga dapat digunakan adalah polipropilena ataktis dimana semua gugus metil terletak secara acak pada kedua sisi dari rantai. Polipropilena ataktis digambarkan sebagai berikut:

Membran merupakan suatu fasa yang berlaku sebagai rintangan yang selektif terhadap aliran molekul atau ion yang terdapat dalam cairan atau uap yang berhubungan dengan kedua sisinya. Membrane separation yaitu suatu teknik pemisahan campuran 2 atau lebih komponen tanpa menggunakan panas. Komponen-komponen akan terpisah berdasarkan ukuran dan bentuknya, dengan bantuan tekanan dan selaput semi-permeable. Hasil pemisahan berupa retentate (bagian dari campuran yang tidak melewati membran) dan permeate (bagian dari campuran yang melewati membran).

Aliran umpan masuk ke dalam membran, dengan adanya gaya dorong (driving force) molekul atau partikel dalam umpan dapat berpindah dari fasa 1 ke fasa 2, kemudian molekul atau partikel yang dapat melewati membran dinamakan aliran permeat sedangkan yang tertahan di permukaan membran disebut rententat.

Proses pemisahan membran dapat diilustrasikan sebagai berikut :

Proses pembuatan membran polipropilen lebih baik bila dilakukan dengan metode fasa balik. Hal ini dikarenakan polimer polypropilene (PP) dengan struktur (C3H6)n merupakan polimer jenis termoplastik. Termoplastik merupakan jenis plastik yang menjadi lunak jika dipanaskan dan akan mengeras jika didinginkan dan proses ini bisa dilakukan berulang kali. Selain itu PP mempunyai titik leleh yang rendah di bandingkan polimer lain (polimer termoseting) yaitu sekitar 130–171 °C. Kelebihan metode fase balik pada pembuatan membrane PP adalah ukuran pori dapat di atur sesuai kebutuhan dengan cara mengatur kecepatan laju pendinginan. Selain itu, pelarut yang digunakan dapat dilakukan recovery sehingga dapat digunakan kembali.

Jenis metode fasa balik yang tepat untuk PP adalah thermal precipitation, yakni PP dilarutkan dalam pelarut organik yaitu N,N-bis (2-hydroxyethyl)tallowamine. Selanjutnya dipanskan pada suhu 100o-150OC sehingga membentuk larutan yang homogen. Kemudian melalui water-cooled chill dimana larutan melalui proses pendinginan, hal ini menyebabkan polimer mengendap. Selanjutnya, lapisan endapan polimer dilewatkan melalui tangki ekstraktor yang mengandung methanol atau isopropanol untuk menghilangkan pelarut dari polimer, sehingga terbentuk pori pada lapisan polimer. Akhirnya, membrane polipropilen akan kering, dan dapat digunakan.

Berikut ini skema pembuatan membrane PP dengan metode thermal precipitation:

Dari proses diatas, diperoleh membrane PP dengan jenis mikropori membrane dengan ukuran pori 0,15-50µm. Berikut ini adalah gambar pori pada membran PP:

Dari gambar diatas, dapat diketahui bahwa laju pendinginan mempengaruhi ukuran pori yang terbentuk. Semakin lambat laju pendinginan maka pori yang terbentuk akan semakin besar, sedangkan pada laju pendinginan yang cepat akan diperoleh pori yang semakin kecil.

Pada pembuatan membran polipropilen ini digunakan bahan penunjang yaitu N,N-bis (2-hydroxyethyl) tallowamine sebagai pelarut polipropilen dan metanol atau isopropanol sebagai non pelarut.

Syarat secara umum yang perlu diperhatikan dalam pemakaian bahan penunjang untuk membuat membran adalah sebagai berikut:

1. Berat molekul dari bahan utama. Berat molekul bahan utama sangat menentukan karakteristik membran yang dibuat.

2. Kristalinitas dari polimer

3. Reaksi yang terjadi antara polimer dengan bahan penunjang.

4. Fungsi utama bahan penunjang. Bahan penunjang dapat berfungsi sebagai pendukung membran, membentuk komposit dengan bahan utama melalui reaksi polimerisasi atau hanya sebagai crosslinker.

Syarat pelarut yang digunakan dalam pembuatan membrane PP yaitu pelarut tersebut harus memiliki parameter kelarutan yang nilainya mendekati dengan parameter kelarutan dari polipropilen dan non pelarut . Polipropilen memiliki parameter kelarutan 16,6 sehingga N,N-bis (2-hydroxyethyl )tallowamine dapat digunakan sebagai pelarut. Selain itu, pelarut yang dipilih harus memiliki titik didih yang lebih tinggi dari pada titik leleh dari polipropilen sehingga pada saat proses pemanasan pelarut tidak menguap.

Sedangkan syarat untuk non-pelarut (metanol) yang digunakan pada pembuatan membrane polipropilen adalah tidak dapat melarutkan polipropilen, tetapi dapat melarutkan N,N-bis (2-hydroxyethyl)tallowamine. Dengan demikian, non pelarut mempunyai parameter kelarutan yang nilainya mendekati dengan parameter kelarutan dari N,N-bis (2-hydroxyethyl)tallowamine tetapi memiliki parameter kelarutan yang nilainya rendah dengan parameter kelarutan dari polipropilen.

Salah satu aplikasi membran polipropilen adalah pemisahan oksigen terlarut dari dalam air dengan menggunakan metode gas penyapu. Dengan diameter membran adalah 0,2 cm dan dibundel dalam selongsong berdiameter 2.5 cm menjadi kontaktor membran serat berongga.

Pada proses kontak gas/cair melalui kontaktor membran serat berongga, serat membran yamg sering digunakan adalah membran mikropori yang berbahan hidrofobik. Dengan membran ini maka air tidak akan membasahi membran dan pori-pori membran akan terisi oleh gas sehingga memberikan difusivitas yang tinggi. Membran yang akan digunakan adalah membran polipropilen yang sifatnya hidrofobik sehingga dapat mencegah air membasahi membran, karena memiliki sifat hidrifilik sehingga hanya oksigen terlarut yang dapat melewati membran.

Membran serat berongga yang digunakan adalah MEMCOR CMF-S S10T berbahan propilen, berdiameter luar 2 mm dengan ukuran pori 0,1 µm. Ada 3 buah kontaktor membran yang digunakan dengan diameter selongsongnya sekitar 2.5 cm dan panjang 40 cm dengan jumlah serat 30, 40 dan 50 buah.

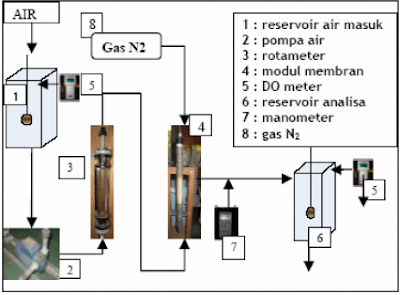

Skema eksperimen diperlihatkan pada Gambar 1.

Gambar 1. Skema susunan peralatan dalam eksperimen

Pertama, reservoir diisi air distilasi hingga penuh dan diukur suhu dan konsentrasi oksigen terlarutnya menggunakan DO meter model 3100 Insite IG. Kemudian, ke dalam modul membran dialirkan gas N2 ke dalam serat membran terlebih dahulu selama ± 30 detik agar pori-pori serat terisi gas N2. Setelah itu air dialirkan ke dalam flow meter terlebih dahulu sebelum memasuki kontaktor membran pada bagian selongsong dengan kecepatan yang diinginkan. Sementara air yang keluar dari kontaktor membran diukur kembali kandungan oksigennya menggunakan DO meter model 3100 Insite IG.

Sistem membran ini memiliki banyak kelebihan dibanding sistem konvensional seperti packed tower. misalkan lebih besarnya luas permukaan kontak per volume dibanding metode konvensional seperti penggunaan packed & tray column, Luas kontak membran mencapai 1600-6600 m2/m3 jauh dibandingkan packed & traycolumn 30-300 m2/m3”. Karena fungsinya yang sebagai kontaktor mencegah dispersi antara fasa gas dan cair, maka permasalahan seperti foaming, flooding dan uploading dapat dihindari. Keunggulan lainnya adalah kontaktor membran memiliki biaya investasi dan operasional yang lebih rendah, mudah dikombinasikan dengan unit operasi lain, mudah di scale-up, operasi dapat berlangsung kontinyu, tidak mencemari lingkungan karena tidak ada zat aditif yang digunakan dan tidak memerlukan ruang yang besar. Sedangkan kelemahan yang paling sering ada dalam teknologi membran adalah terjadinya channeling & fouling yakni tertutupnya permukaan membran karena adanya polarisasi konsentrasi yang menurunkan efisiensi kinerja membran sehingga membran mempunyai batas umur operasi (2 – 3 tahun).

Setelah memisahkan oksigen terlarut dengan oksigen maka akan diperoleh air yang bebas oksigen. Air bebas oksigen ini sebagai salah satu utilitas utama dalam industri dan memiliki efek yang cukup besar terhadap proses produksi secara keseluruhan. Air bebas oksigen dalam produksi dapat mencegah terjadinya efek korosi dan oksidatif yang ditimbulkan. Sebagai contoh, pada industri semikonduktor dan pembangkit listrik, dimana air bebas oksigen dapat mencegah terjadinya proses korosi yang lebih cepat terhadap peralatan produksi dan juga produk yang dihasilkan, sehingga tidak terjadi korosi pada turbin atau mencegah terciptanya chip yang cacat karena kandungan SiO2 yang terlalu besar.

Keperluan pemisahan oksigen dari air pada tiap industri dapat berbeda-beda, tergantung dari keperluan dan tingkat toleransinya. Dalam industri pembangkit listrik, korosi pada boiler atau sisem perpipaan di dalamnya dapat dicegah jika tingkat oksigen terlarut dalam air di bawah 0.5 ppm (mg/L). Pada industri semikonduktor, konsentrasi oksigen terlarut harus diturunkan hingga ke level kurang dari 10 ppb (mg/m3) untuk mencegah pembentukkan silika oksida (lapisan oksida) dalam sistem water-immersion.

Tingkat efektivitas dari modul kontaktor membran serat berongga yang digunakan untuk memindahkan oksigen terlarut dari air dengan metode gas penyapu dapat dikethui melalui uji perpindahan massa dan hidrodinamika air.

Koefisien perpindahan massa oksigen yang terjadi melalui kontaktor membran serat berongga didapat dari persamaan :

Dimana kL, Q dan Am adalah koefisien perpindahan massa, laju alir air yang memasuki kontaktor dan luas permukaan serat membran, sementara Ci, Co dan C* adalah konsentrasi oksigen terlarut dalam air yang memasuki kontaktor, yang keluar kontaktor dan konsentrasi kesetimbangan. Sedangkan fluks gas oksigen yang berpindah melalui serat membran, J, selanjutnya dapat dihitung menggunakan persamaan :

Berdasarkan hasil penelitian, dapat dijelaskan bahwa koefisien perpindahan massa dan fluks gas oksigen melalui serat membran, naik dengan naiknya laju alir air, dan turun dengan naiknya jumlah serat di dalam kontaktor. Sementara itu penurunan tekanan air yang melewati kontaktor membran, naik baik dengan naiknya laju alir air maupun jumlah serat membran di dalam kontaktor. Korelasi perpindahan massa yang terjadi di dalam kontaktor membran serat berongga dapat diwakili oleh persamaan ;

Dari persamaan tersebut menunjukkan adanya ketergantungan koefisien perpindahan massa terhadap tingkat kepadatan serat di dalam kontaktor membran (φ) dan laju alir cairan di dalam kontaktor (Re).

Sementara itu, untuk menganalsis kuantitatif meteri dapat dilakukan dengan mengukur kadar oksigen terlarut setelah dipisahkan mengunakan kontraktor membran dengan menggunakan alat DO meter. Efisiensi pemisahan dapat diketahui dengan membandingkan oksigen terlarut pada air sebelum melalui kontraktor membran dan setelah melalui kontraktor membran. Jika efisiensi yang dihasilkan nilainya mendekati 100 % maka pemisahan antara oksigen terlarut dalam air dapat berlangsung dengan sempurna atau dapat dihasilkan air bebas oksigen.

1 komentar:

Menjual berbagai macam jenis Chemical untuk cooling tower chiller, evapko, boiler, oli industri, defoamer anti busa dll untuk info lebih lanjut tentang Chemical ini bisa menghubungi saya di email tommy.transcal@gmail.com

WA=081310849918

Terima kasih

Posting Komentar